Formy gorącokanałowe - charakterystyka

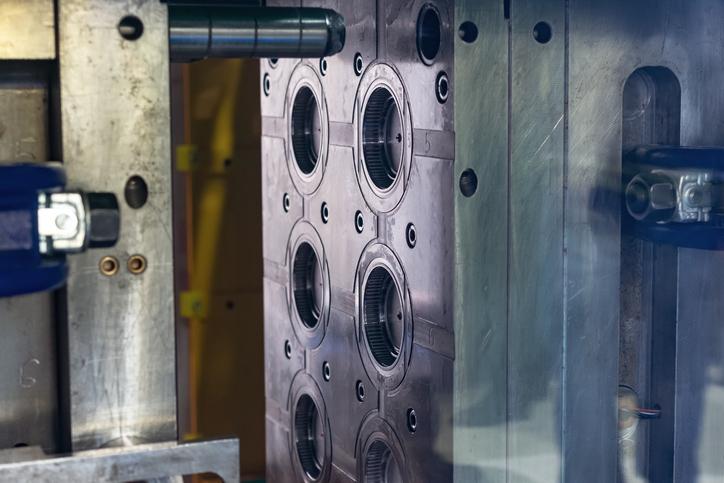

Większość wyrobów z tworzywa sztucznego powstaje w formach wtryskowych. Te złożone narzędzia, służą do nadawania kształtu rozpuszczonym polimerów poprzez ich studzenie w gniazdach formujących o pożądanej konstrukcji . W podstawowym podziale można wyróżnić dwa typy – gorącokanałowe oraz zimnokanałowe. W tym wpisie skupimy się na zaletach, wadach oraz rodzajach form gorącokanałowych.

Zalety form gorącokanałowych

Formy gorącokanałowe w przeciwieństwie do zimnokanałowych mają grzałki do podgrzewania tworzywa w kanałach oraz termopary do monitorowania temperatury. Układy dolotowe grzane mają lepszy przepływ tworzywa, a dzięki utrzymywaniu tworzywa w stanie plastycznym poza gniazdem mogą całkowicie wyeliminować odpady w postaci przewyżek oraz wlewków. Nie trzeba więc angażować dodatkowych parowników do ich usuwania i przetwarzania. Objętość wtrysku jest lepiej wykorzystywana, ponieważ z całej formy otrzymuje się wypraski. Proces produkcji jest szybki, straty są niewielkie, a recykling staje się zbędny.

Wady form gorącokanałowych

Formy gorącokanałowe nie są pozbawione wad. Przede wszystkim mają wyższą cenę niż zimnokanałowe odpowiedniki. Dotyczy to w szczególności modeli z wieloma gniazdami. Dla małej liczby gniazd nie jest to jednak tak znaczące. Wykazują one także większą wrażliwość na zanieczyszczenia tworzywa niż formy zimnokanałowe, a to wymaga zwracania większej uwagi na dodawane granulaty i regranulaty. Zanieczyszczenia w formach gorącokanałowych mogą negatywnie wpłynąć na właściwości i wygląd produktów. Zmiana barwy jest dość długa, co wpływa na wydajność produkcji. W dodatku uszkodzenie systemu przeważnie wiąże się z kosztowną naprawą. Czas uruchomienia produkcji od włączenia systemu gorącokanałowego powinien wynosić od 15 do 30 minut.

Podział pod względem sposobu doprowadzenia tworzywa

Formy gorącokanałowe dzielą się na dwie grupy. Najprostszy system ma wlew bezpośredni czołowy, w którym zamiast tulei wtryskowej jest ogrzewana dysza. Otrzymany wyrób pozbawiony jest wlewka, lecz ma niewielki ślad w miejscu wtryskiwania. To rozwiązanie stosuje się wtedy, gdy forma jest jednokrotna, dysza cylindra wtryskowego znajduje się w dużej odległości od gniazda formującego lub główny wlewek mógłby być dużą częścią objętości wtrysku. Drugi rodzaj to wlew przez rozdzielacz czołowy wielopunktowy, który sprawdza się w przypadku dużych wyrobów. System gorącokanałowy zastępuje formę z dwiema płaszczyznami podziału.